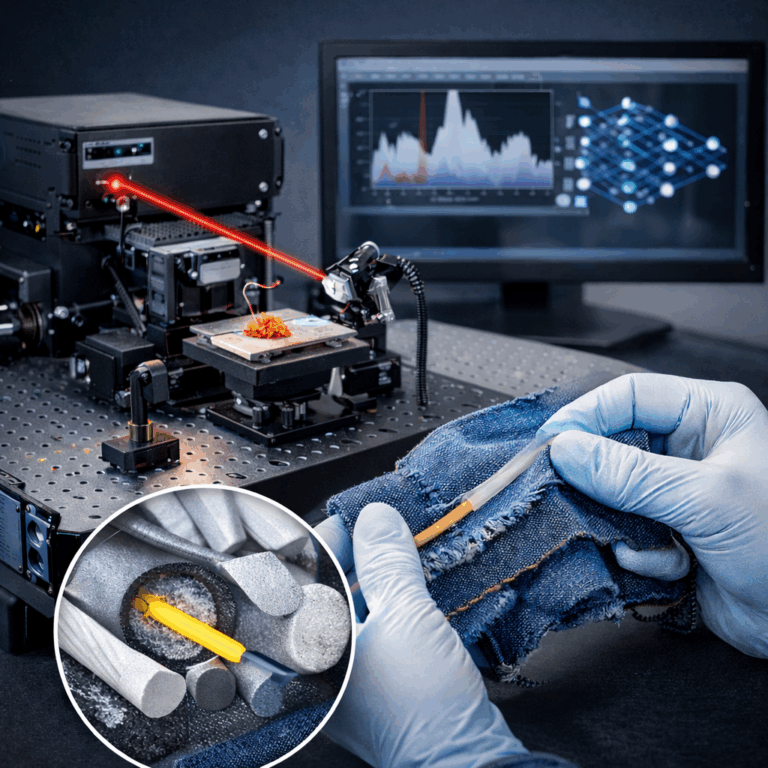

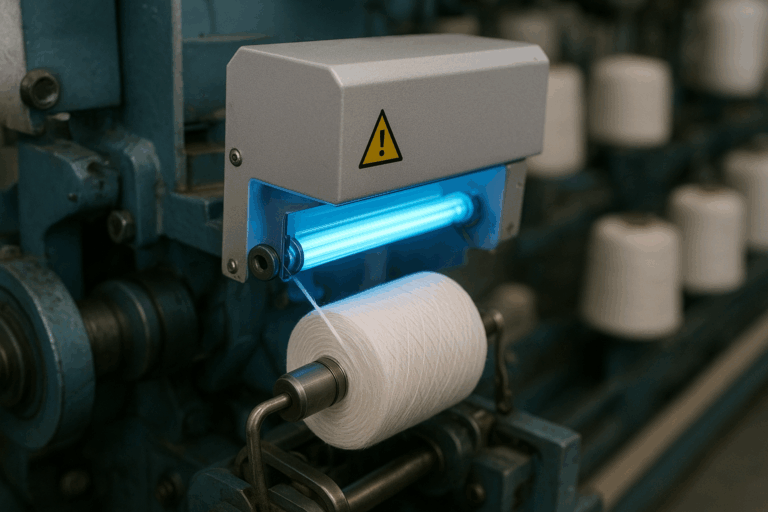

Im globalen Wettbewerb und unter dem Eindruck der globalen Umweltveränderungen sieht sich die Luftfahrtindustrie mit stetig wachsenden Anforderungen hinsichtlich Wirtschaftlichkeit und ökologischem Impact ihrer Produkte konfrontiert. Um diesen Anforderungen zu begegnen werden zunehmend carbonfaserverstärkte Kunststoffe (CFK) in Luftfahrzeugen eingesetzt. Allerdings entstehen bei deren Produktion sowie durch Produkte, die sich am Ende ihres Lebenszyklus befinden, Abfallströme, woraus recycelte Carbonfasern (rCF) zurückgewonnen werden. Diese Fasern werden noch nicht in strukturellen Bauteilen eingesetzt, wodurch die verbliebenen mechanischen Eigenschaften nicht ausreichend genutzt werden. Im Rahmen des EcoFloorProjektes wird der Einsatz von rCF in umweltfreundlichen und impactresistenten Bodenplatten in zivilen Flugzeugen untersucht. Dabei soll der Verbrauch fossiler Rohstoffe sowie die CO2-Emissionen in der Produktionsphase reduziert werden.

Unsere zwei Standorte in Augsburg finden Sie hier.

Hauptsitz

Technikum

- Telefon:

- E-Mail: